「Michel BRAS」の製品は、最先端のテクノロジーと熟練した技術者の手作業が、

最善のバランスで組み合わされて作り出される。

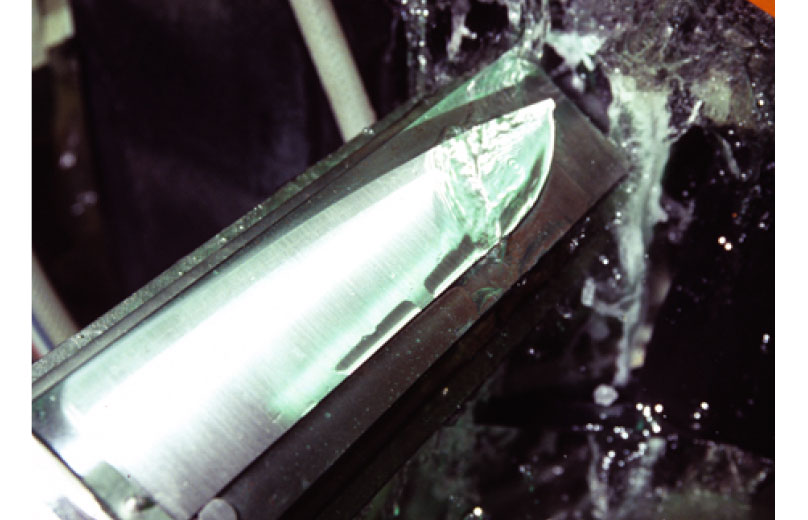

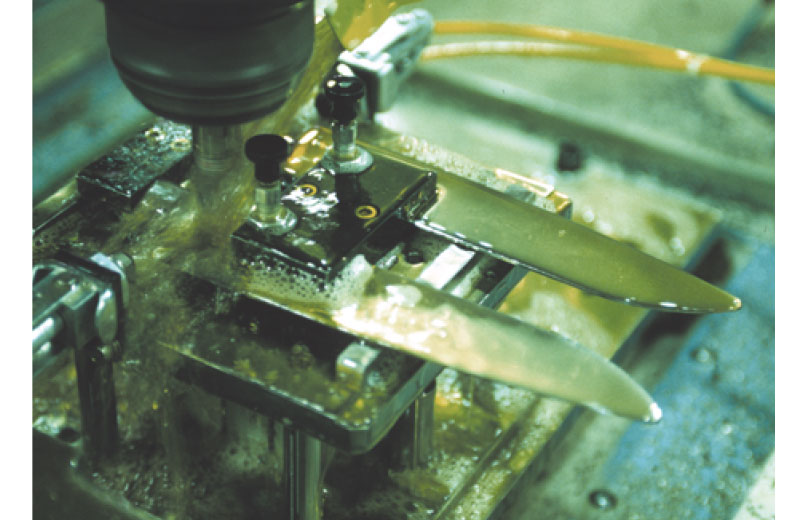

研削技術で、“包丁の原型”から“包丁”へ

厚さが均一の状態の刃体が、まずはスキ研削によって、背の部分から刃先にかけて三角形になるように成形される。次に、高速で回転する円筒状の砥石で研削された後、刃体をなめらかに仕上げるグレージングがほどこされ、美しい刃体が誕生する。

刃体を支える「口金」の溶接

「口金」は、刃体とハンドルをつなぎ合わせる、包丁の“要”となる部分。刃体との溶接の後、不要な部分が取り除かれて研磨される。「口金」の角度や形状も、10種類の刃体やハンドルの特性に合わせて、それぞれ最適な形に仕上げられる。

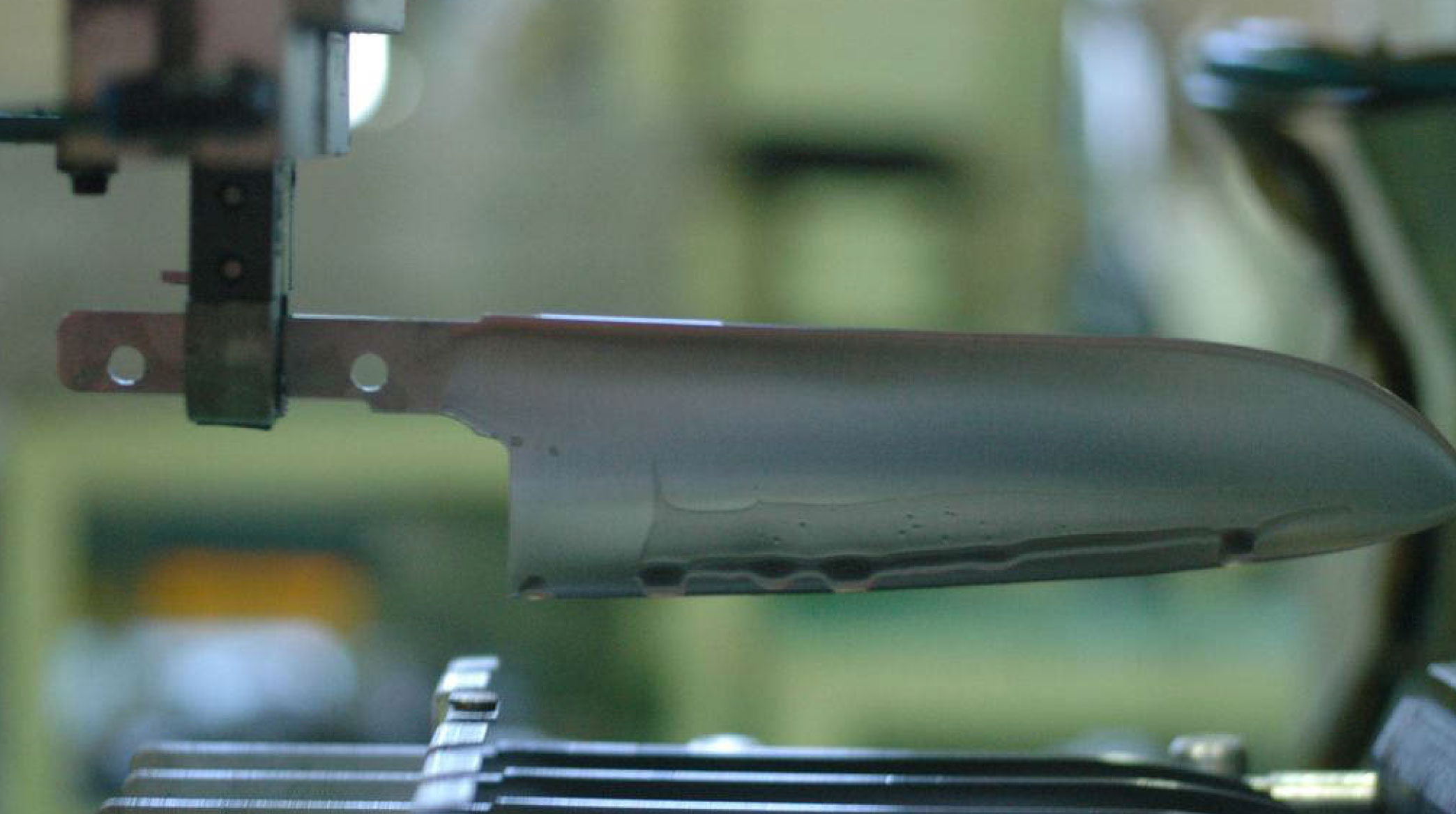

刃体に気品を与える「ショットブラスト」

刃体の神秘的ともいえるマットな質感は、細かなガラスビーズを、非常に高い圧力で吹き付ける「ショットブラスト」の手法で作り出される。その仕上がりは、刃体を持つ技術者の的確な動きにかかっている。

手作業による組み立て

刃体とハンドル、ハンドルと尻金などの組み立ては、ひとつひとつ手作業によって行われる。特に、栗型をしているハンドルと尻金の組み立ては、完全に一致する状態になるまで何度もマッチングが繰り返される。

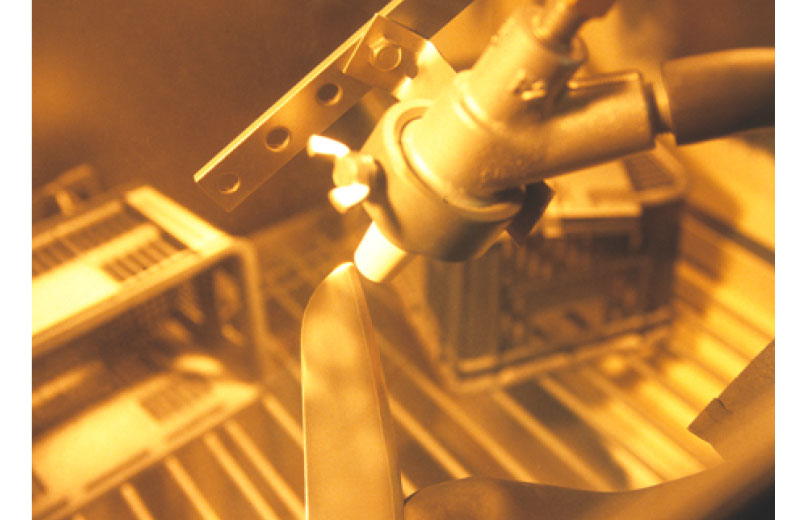

刃体に命を吹き込む「刃付け」

それぞれの用途によって理想的な切れ味を実現するのが、最終的な仕上げの段階で行われる「刃付け」。砥石を回転させ、水をかけながら刃先を研磨した後、リング状にセットされた牛皮の断面でさらに研磨することで、繊細で鋭い刃先に仕上げられる。熟練した技術者が、刃先の状態を丁寧にチェックしながら行っている。

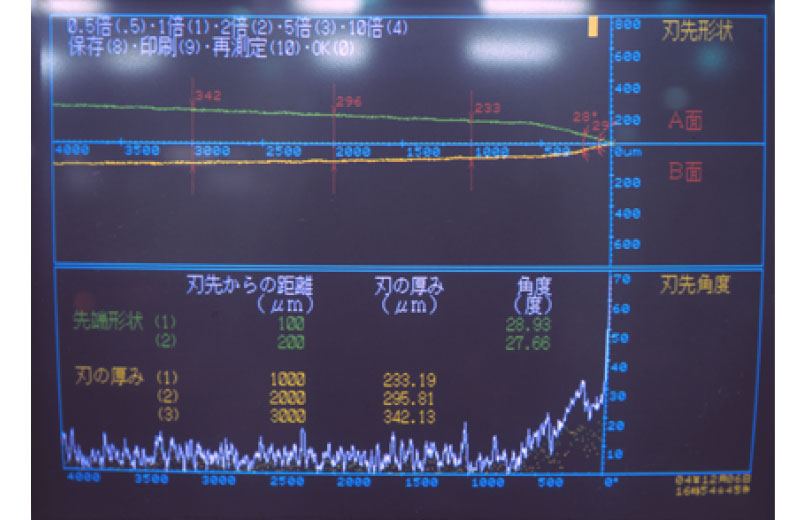

μm単位で行われる、徹底した品質管理

あらゆるプロセスで厳しい品質管理がなされるが、「刃付け」の後に行われるランダムチェックでは、刃先の形状や角度、厚みなどのデータをコンピュータに取り込み、μm(1000分の1ミリ)単位まで、その精度が確認される。最終的な出荷検査で、全ての検査項目にわたる再度のチェックが行われる。